微細孔/高端精密五金件 · 14年頭部供應商

-

微信咨詢

- 全國客服:18898367360

日期:2025-07-21 編輯:富泰鑫五金 閱讀: 67

在精密小零件加工中,表面光潔度直接影響產品的裝配精度、耐磨性及使用壽命,尤其醫療、電子等領域對Ra值(表面粗糙度)的要求常達0.02μm以下。選擇適配的加工工藝是提升光潔度的核心,需結合材料特性、零件結構及精度需求綜合判斷。

金屬材料:按硬度匹配切削與成型工藝

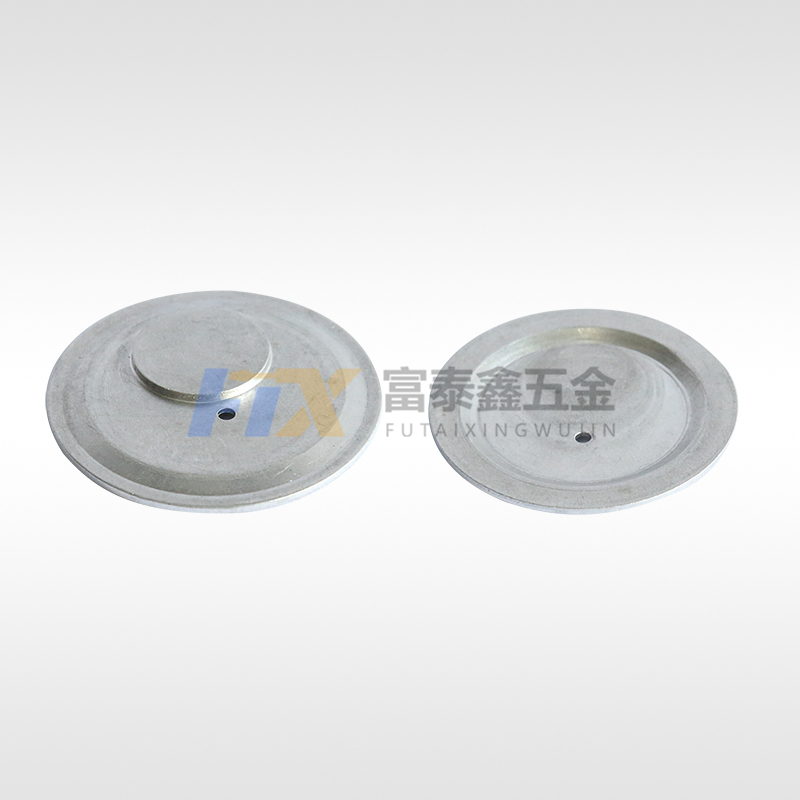

針對銅、鋁等軟質金屬(硬度≤HB100),精密小零件加工優先選用精密車削或高速銑削。采用金剛石刀具(硬度HV10000)進行鏡面車削,切削速度控制在800-1500m/min,進給量0.01-0.05mm/r,可讓銅質連接器零件的表面粗糙度達Ra0.02μm,實現鏡面效果。

對不銹鋼、鈦合金等硬質金屬(硬度≥HRC30),超精磨削工藝更具優勢。通過砂輪粒度800#-1200# 的精細磨削,配合冷卻系統(油溫控制在20±1℃)減少熱變形,能將醫療不銹鋼針頭的表面Ra值穩定在0.05μm以內。若零件存在復雜曲面,可疊加電解拋光工藝,利用電化學作用溶解表面微觀凸起,進一步降低Ra值30%-50%。

陶瓷、玻璃等硬脆材料:依賴非接觸式加工

這類材料硬度高(≥HRC60)、脆性大,傳統切削易產生裂紋和劃痕。精密小零件加工需采用電火花成型或激光加工:電火花成型通過脈沖放電蝕除材料,配合石墨電極(表面粗糙度Ra0.1μm),可加工出Ra0.2μm的陶瓷閥芯;激光加工則適合微小孔、槽結構,通過調整激光功率(5-10W)與掃描速度(100-500mm/s),避免熱損傷,讓玻璃光學零件的表面光潔度達Ra0.01μm。

薄壁、異形件:側重低應力成型工藝

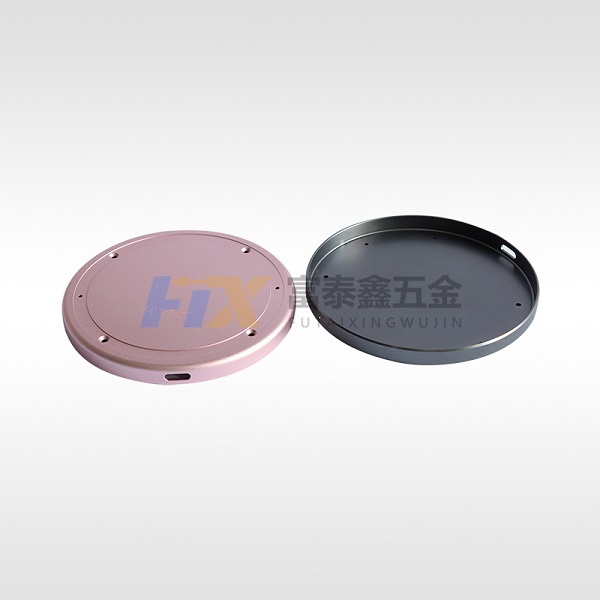

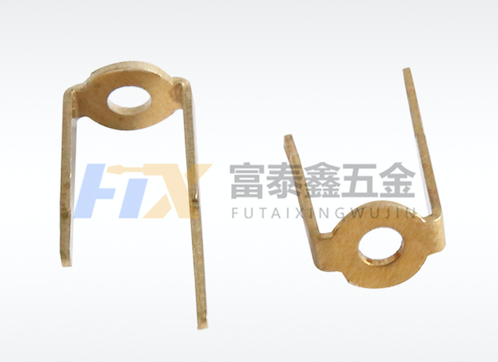

厚度≤0.1mm 的薄壁精密小零件,沖壓或注塑成型時易因應力集中產生表面缺陷。采用微拉伸成型工藝,配合聚氨酯模具(硬度Shore A 80),通過漸進式變形減少表面劃傷,讓黃銅彈片的Ra值控制在0.1μm內。對異形結構零件,可結合電解磨削 —— 先用機械加工成型,再通過電解作用去除表面加工痕跡,兼顧效率與光潔度。

選擇精密小零件加工工藝的核心邏輯:軟質金屬靠“刀具 - 參數匹配” 實現高光潔度,硬脆材料依賴 “非接觸加工”避免損傷,薄壁異形件側重“低應力工藝” 減少變形。通過工藝與材料、結構的精準適配,才能穩定達到高光潔度要求,滿足高端領域的嚴苛標準。