微細孔/高端精密五金件 · 14年頭部供應商

-

微信咨詢

- 全國客服:18898367360

日期:2025-07-28 編輯:富泰鑫五金 閱讀: 50

在五金制造領域,數控車床件沖壓加工因高效、精密的特性被廣泛應用。不少人好奇:一塊普通金屬板如何變成精準的零件?其實核心原理并不復雜,就是“模具塑形 + 數控控制”的協同作用。

核心邏輯:用模具“復制”零件形狀

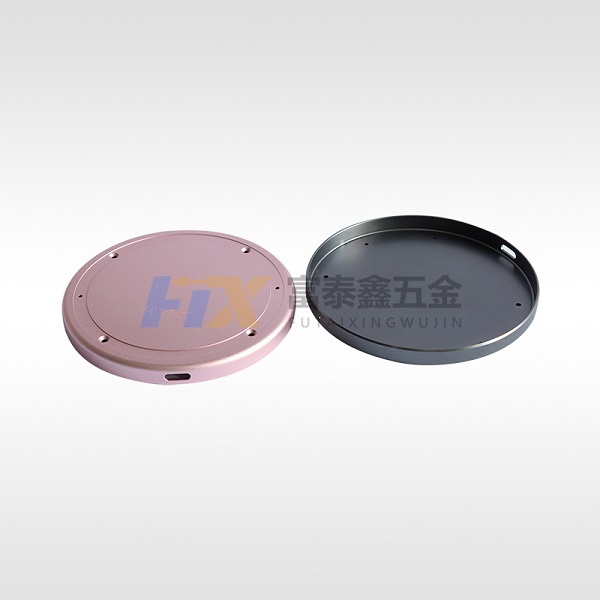

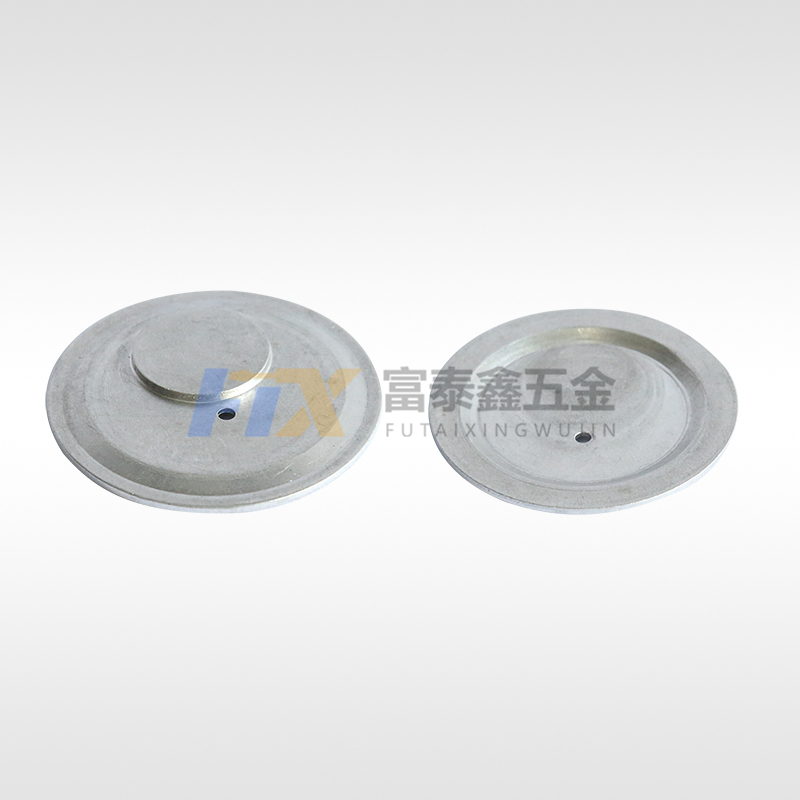

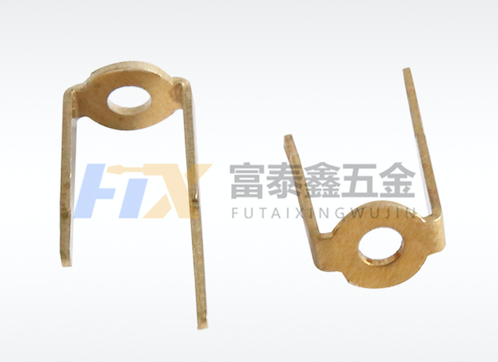

數控車床件沖壓加工的本質,是通過模具對金屬材料施加外力,迫使材料發生塑性變形,最終貼合模具型腔的形狀。比如加工手機SIM卡托,模具的上模(凸模)與下模(凹模)分別對應卡托的內外輪廓,當金屬板被送入模具間,沖壓設備施加壓力(通常5-500kN),板材在壓力作用下被擠壓、拉伸,瞬間成型為卡托的形狀。這一過程類似用餅干模具壓面團,不同的是,數控車床件沖壓的模具精度達±0.002mm,能保證每件零件的一致性。

數控系統:給沖壓裝上“智慧大腦”

傳統沖壓依賴人工調整設備,而數控車床件沖壓的關鍵是引入了數控系統(CNC)。它能精準控制三個核心參數:

壓力大小:根據材料厚度自動調節,如0.3mm不銹鋼板用10kN壓力,1mm鋁板用5kN壓力,避免壓力過小導致形狀不完整或過大引發材料開裂;

沖壓速度:通過伺服電機控制滑塊運動速度(30-500mm/s),復雜零件采用“慢壓快回”模式,確保塑形充分;

定位精度:配合送料機構(誤差≤0.01mm),保證每塊材料都精準進入模具,杜絕偏位導致的廢品。

材料變形的“秘密”:塑性與彈性的平衡

數控車床件沖壓能成型的關鍵,在于金屬材料的“塑性”——在外力作用下發生永久變形而不破裂。比如銅、鋁等塑性好的材料,適合復雜形狀沖壓;而高碳鋼等脆性材料,則需通過預熱提升塑性。沖壓過程中,材料先發生彈性變形(外力撤銷會恢復),當壓力超過屈服極限后,進入塑性變形階段,最終固定為模具形狀。這也是為什么沖壓后的零件尺寸穩定,不會輕易回彈。

舉個直觀例子:加工直徑8mm的螺栓墊片,數控車床件沖壓時,模具上模向下施壓,金屬板在凹模內被剪切、壓平,0.1秒內就能完成從板材到墊片的轉變,且每片厚度誤差不超過0.005mm。這種“模具定形 + 數控控參”的原理,讓沖壓既能批量生產,又能保證精度,成為數控車床件加工的高效解決方案。